SOBRE O CLIENTE

RECUPERAÇÃO E RECICLAGEM DE ÁGUA FARMACÊUTICA NA DINAMARCA

Neste projeto colaborativo, três parceiros industriais, ULTRAAQUA A/S, MipSalus ApS e Process Design A/S, apoiados pela consultoria independente IN-Water ApS, se uniram para realizar um projeto farol MUDP apoiado pela Agência Dinamarquesa de Proteção Ambiental. Os subsídios para projetos MUDP são destinados a projetos que contribuem com soluções para os desafios ambientais atuais.

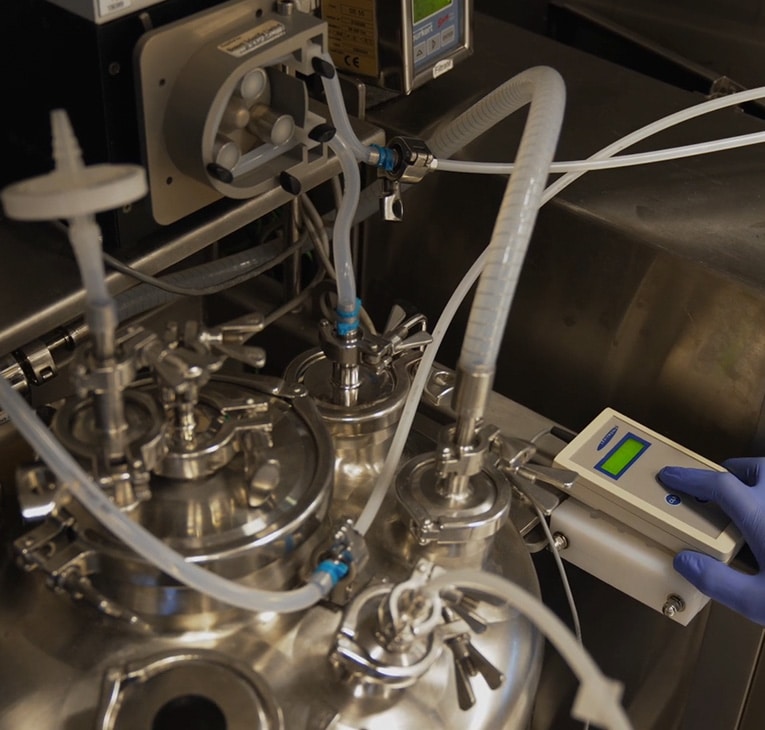

O projeto teve como foco o desenvolvimento e a criação de uma instalação para demonstração e documentação de tecnologias para economia circular e otimização da recuperação e reciclagem de recursos. Isso foi realizado em relação à produção farmacêutica de um novo produto médico dinamarquês chamado Phelimin.

Tradicionalmente, a indústria farmacêutica não priorizou a sustentabilidade ambiental, já que a urgência de colocar o produto no mercado muitas vezes sobrecarrega a integração de soluções verdes nas fases de desenvolvimento e produção de novos produtos medicinais. Uma vez que um produto está perto do mercado, é desafiador e complexo alterar o processo validado e aprovado, mesmo que seja benéfico para o meio ambiente. Para alcançar a sustentabilidade ambiental na indústria farmacêutica, a incorporação precoce de soluções verdes e princípios de “circular-by-design” são essenciais, particularmente durante as etapas de planejamento conceitual do processo e do desenvolvimento da produção.

O QUE O CLIENTE NECESSITAVA

RECUPERAÇÃO E RECICLAGEM SUSTENTÁVEL DE ÁGUA

Um dos principais desafios ambientais na produção farmacêutica é o uso extensivo de água e solventes orgânicos, que normalmente não são reciclados. Há uma necessidade de soluções que possam regenerar solventes orgânicos, moléculas modelo caras, tampões e água para atender às especificações de qualidade originais definidas durante a revisão regulatória e aprovação.

Se tais soluções forem incorporadas na fase de projeto do desenvolvimento do processo de produção farmacêutica, e se a documentação adequada for fornecida para convencer as autoridades regulatórias, torna-se possível reciclar solventes orgânicos e água. Essa reciclagem pode ocorrer até o ponto de origem no processo de produção ou mais a montante, reduzindo significativamente seu uso geral.

Particularmente na produção do polímero Phelimin, ocorre um consumo substancial de óleo de síntese, etanol, moléculas modelo, tampões e água de qualidade farmacêutica. Este projeto lidou com soluções de recuperação e recuperação específicas para isso.