ACERCA DEL CLIENTE

RECUPERACIÓN Y RECICLAJE DE AGUA FARMACÉUTICA EN DINAMARCA

En este proyecto colaborativo, tres socios industriales, ULTRAAQUA A/S, MipSalus ApS y Process Design A/S, apoyados por la empresa de consultoría independiente IN-Water ApS, se unieron para llevar a cabo un proyecto faro MUDP respaldado por la Agencia de Protección Ambiental de Dinamarca. Las subvenciones de proyectos MUDP están destinadas a proyectos que contribuyen con soluciones a los desafíos ambientales actuales.

El proyecto se centró en desarrollar y establecer una instalación para la demostración y documentación de tecnologías relacionadas con la economía circular y la optimización de la recuperación y el reciclaje de recursos. Esto se llevó a cabo en relación con la producción farmacéutica de un nuevo producto médico danés llamado Phelimin.

Tradicionalmente, la industria farmacéutica no ha priorizado la sostenibilidad ambiental, ya que la urgencia de llegar al mercado a menudo eclipsa la integración de soluciones ecológicas en las fases de desarrollo y producción de nuevos productos medicinales. Una vez que un producto se acerca al mercado, es desafiante y complejo modificar el proceso validado y aprobado, incluso si resulta beneficioso para el medio ambiente. Para lograr la sostenibilidad ambiental en la industria farmacéutica, es esencial la incorporación temprana de soluciones ecológicas y principios de “circularidad por diseño”, especialmente durante las etapas de planificación conceptual del desarrollo de procesos y producción.

LO QUE NECESITABA EL CLIENTE

RECUPERACIÓN Y RECICLAJE SOSTENIBLE DEL AGUA

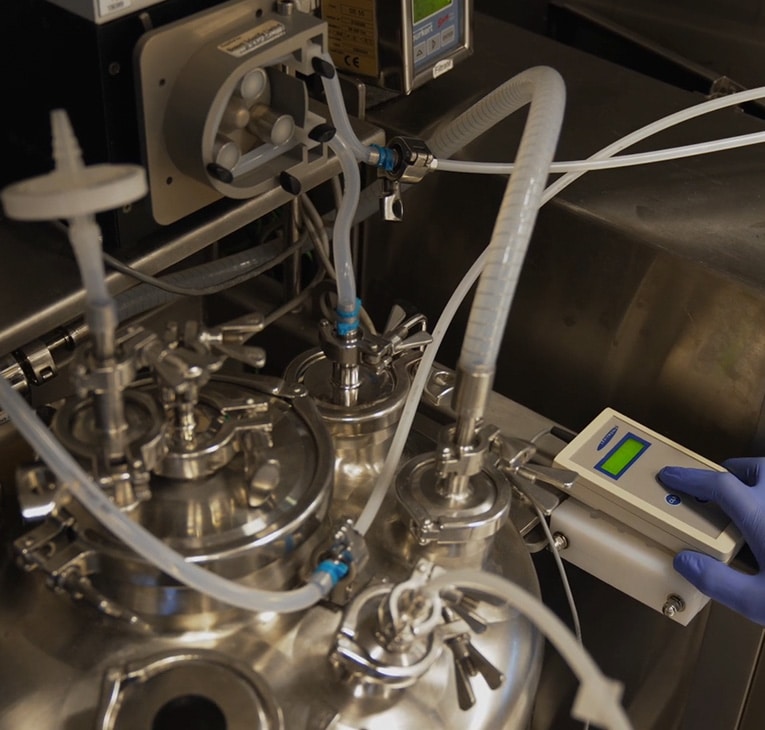

Uno de los principales desafíos ambientales en la producción farmacéutica es el uso extensivo de agua y disolventes orgánicos, que normalmente no se reciclan. Existe la necesidad de soluciones que puedan regenerar disolventes orgánicos, moléculas plantilla costosas, tampones y agua para cumplir con las especificaciones de calidad originales establecidas durante la revisión y aprobación regulatoria.

Si tales soluciones se incorporan en la fase de diseño del desarrollo del proceso de producción farmacéutica, y si se proporciona la documentación adecuada para convencer a las autoridades regulatorias, es posible reciclar los disolventes orgánicos y el agua. Este reciclaje puede ocurrir tanto en su punto de origen en el proceso de producción como más arriba en la cadena, reduciendo significativamente su uso general.

Particularmente en la producción del polímero Phelimin, se produce un consumo sustancial de aceite de síntesis, etanol, moléculas plantilla, tampones y agua de calidad farmacéutica. Este proyecto ha abordado soluciones de recuperación y reciclaje específicamente para este propósito.