Cómo elegir el sistema UV adecuado para el agua de entrada de Sistemas de Acuicultura de Recirculación (RAS)

05 abril 2024La acuicultura es el sector de producción de alimentos de más rápido crecimiento en el mundo, según el informe de la Organización de las Naciones Unidas para la Alimentación y la Agricultura (FAO). El informe de la FAO indica que para 2030, el mundo consumirá un 20 por ciento más de pescado que en 2016. Para entonces, se proyecta que la producción acuícola alcance los 109 millones de toneladas, lo que representa una tasa de crecimiento del 37 por ciento en comparación con 2016.

Esto llevará a un crecimiento de la acuicultura en tierra, incluyendo la cría en Sistemas de Acuicultura de Recirculación (RAS). Los RAS jugarán un papel aún más importante en el futuro de la acuicultura, ya que son capaces de:

- Minimizar las amenazas de escape de peces cultivados

- Mejorar el control de enfermedades y parásitos

- Crear una mejor gestión de la calidad del agua (temperatura, tasa de oxígeno, contenido de nutrientes y sólidos suspendidos)

- Mejorar el control de la liberación de nutrientes en el medio ambiente

El cultivo de peces en entornos controlados en tanques, a menudo a altas densidades, establece altos requisitos para la calidad del agua y el rendimiento del equipo.

En los Sistemas de Acuicultura de Recirculación (RAS), la seguridad microbiológica del agua de entrada es crucial para garantizar que no se introduzcan enfermedades en el entorno controlado, ya que representa una gran amenaza para la producción de alto valor, lo que puede llevar a pérdidas económicas significativas. Un método de desinfección comúnmente utilizado para proteger el suministro de agua de entrada es la desinfección ultravioleta (UV), debido a su gran número de ventajas.

Aquí hay cinco factores clave para ayudarte a elegir el sistema de desinfección UV adecuado para Sistemas de Acuicultura de Recirculación (RAS).

1. Asegurar una prefiltración adecuada antes del tratamiento UV

La desinfección UV es un método extremadamente efectivo contra microorganismos patógenos. Sin embargo, en muchos casos, la UV requiere una prefiltración adecuada antes del tratamiento UV, para filtrar partículas y sólidos más grandes que podrían crear un efecto de sombreado (protección) para los microorganismos potencialmente dañinos, impidiéndoles recibir la exposición necesaria a la luz UVC.

El método de prefiltración correcto y el tamaño de malla/poro dependen de muchos factores, como el caudal, la cantidad de sólidos suspendidos, el tipo de agua de entrada y la transmitancia UV. La transmitancia ultravioleta (UVT) describe la eficacia de la desinfección UV, midiendo el porcentaje de luz que pasa a través de una muestra de agua (a menudo de 10 mm) a la longitud de onda de 254 nm.

La UVT puede variar significativamente entre agua de mar, agua salobre, agua dulce y la ubicación de la entrada. Por ejemplo, el agua superficial está coloreada por sustancias húmicas en muchos lugares en Escocia y Noruega. Un valor de UVT por debajo del 60% no es inusual para el agua de entrada, lo que significa que la UVT en los RAS será aún más baja.

Las bacterias y los virus también varían en tamaño, lo cual debe tenerse en cuenta al diseñar la prefiltración. Especialmente en la cría de salmones, ha habido una creciente demanda de sistemas de Ultrafiltración (UF), ya que son capaces de eliminar bacterias y virus del agua hasta 4log (eliminación de virus). El tratamiento UV y la Ultrafiltración combinados son capaces de crear la llamada «doble barrera» contra las enfermedades, ya que se complementan entre sí.

Las directrices del Instituto Veterinario Noruego recomiendan como mínimo, que se aplique una filtración/pantalla de < 300 µm antes del tratamiento UV. Sin embargo, la regla general sigue siendo tener una prefiltración hasta 40 micrones y 3 NTU en turbidez.

2. Dimensionamiento correcto del sistema UV de entrada

El dimensionamiento correcto del sistema UV es el factor más importante para proporcionar un «cortafuegos» protector contra microorganismos en el sistema de tratamiento de agua de entrada. El dimensionamiento correcto implica varios factores, incluyendo una dosis UV aplicada correctamente, tecnología de lámpara, eficiencia hidráulica del sistema UV y sus aprobaciones para ser utilizado en la entrada acuícola.

Cómo aplicar la dosis UV correcta

La irradiación UV inactiva microorganismos dañando su ADN y ARN, lo que les impide reproducirse y causar infección. La capacidad de inactivación de microorganismos por UV depende de la dosis UV aplicada (también llamada fluencia), generalmente en mJ/cm2 o J/m2, que es el producto de la intensidad de la luz UV, el tiempo de residencia y la transmitancia UV a través del agua. La absorbancia del ADN es alta en un rango germicida de 200 – 300 nm, lo que resultará en una desinfección eficiente principalmente a 254 nm.

Existen mecanismos en las células que reparan los daños en el ADN/ARN. Cuanto menor sea la dosis UV aplicada a un microorganismo, mayor será la posibilidad de fotoreactivación (reparación catalizada por la luz) y mecanismos de reparación en espacios oscuros. Sin embargo, la investigación ha demostrado que casi no hay potencial de fotoreactivación por encima de una dosis UV de 15 mJ/cm2 utilizando cualquier tecnología común de lámparas UV.

Es crucial entender la dosis UV objetivo, para desinfectar eficazmente el agua entrante a la granja. En general, las bacterias son más sensibles a la luz UV que la mayoría de los otros virus. Como ejemplo, en la industria del salmónido, los microorganismos más comúnmente objetivos con una reducción mínima de 3 log (99,9%) son:

- Virus de la Necrosis Pancreática Infecciosa (IPNV)

- Aeromonas salmonicida

- Vibrio anguillarum

- Virus de la anemia infecciosa del salmón (ISAV)

- Vibrio salmonicida

- Yersinia ruckeri

El IPNV también es uno de los virus más resistentes a la UV reportados en la literatura científica, requiriendo una dosis UV de mínimo 246 mJ/cm2.

Cómo elegir la mejor tecnología de lámpara para el sistema UV de agua de entrada

Los sistemas UV basados en lámparas de amalgama de baja presión y alto rendimiento (LPHO) proporcionan irradiación UV monocromática a 253,7 nm, lo que los hace los sistemas más comúnmente aplicados para desinfección en acuicultura. La irradiación UV basada en tecnología de lámpara de baja presión también puede ser aplicada para destruir residuos de ozono. Los residuos de ozono se destruyen con luz UV entre las longitudes de onda de 250 – 260 nm.

Los sistemas UV basados en tecnología de lámpara de media presión que suministran luz UV en un espectro más amplio (200 – 400 nm) también están disponibles, pero no se utilizan tan comúnmente para desinfección en acuicultura terrestre debido a su mayor costo operativo en operación continua.

En comparación con las lámparas de amalgama de baja presión y alto rendimiento (LPHO), las lámparas de media presión (MP) consumen más energía eléctrica por unidad de salida germicida de luz que las lámparas LPHO, requiriendo 2-3 veces más potencia. Las lámparas MP generalmente solo convierten hasta un 15% de sus vatios de entrada en vatios UV-C utilizables, mientras que las lámparas de baja presión pueden ser hasta un 40% eficientes. Además, la temperatura operativa más alta de las lámparas MP (hasta 900°C) puede aumentar la incrustación de las fundas de cuarzo. Esto aumenta la necesidad de limpieza de fundas, resultando en una mayor frecuencia de reemplazo de componentes ensuciados como fundas de lámpara y ventanas de sensores.

Los sistemas UV basados en tecnología de lámpara MP tienen sus ventajas cuando la aplicación requiere alta intensidad UV en un espacio pequeño. El mejor ejemplo es una instalación de barco de pozo, así como otras aplicaciones donde el espacio de instalación es muy limitado y no se requiere operación continua.

La decisión de usar un sistema UV basado en una tecnología específica de lámpara UV debe ser impulsada por ventajas operativas y de diseño, teniendo en cuenta las características de la lámpara UV y especialmente las condiciones específicas del sitio.

Asegurando la eficiencia hidráulica óptima del sistema UV

La eficiencia hidráulica significa una exposición UV óptima y uniforme de todos los posibles patógenos que pasan a través de la cámara con una caída de presión mínima.

Los problemas para lograr una mezcla uniforme del agua a menudo son el resultado de velocidades de flujo no optimizadas a través del reactor UV causadas por una configuración incorrecta del reactor, y una configuración de lámpara UV que no coincide con las características del agua. Por ejemplo, una lámpara UV dispuesta transversalmente al flujo de entrada resultará en un tiempo de retención muy corto en ambos lados de la lámpara UV y cerca de las paredes del reactor.

Las lámparas UV dispuestas paralelas al flujo de entrada proporcionan un tiempo de retención extendido, lo que resulta en una distribución más uniforme del flujo, conduciendo a una distribución uniforme de la dosis que resulta en un rendimiento cercano al ideal.

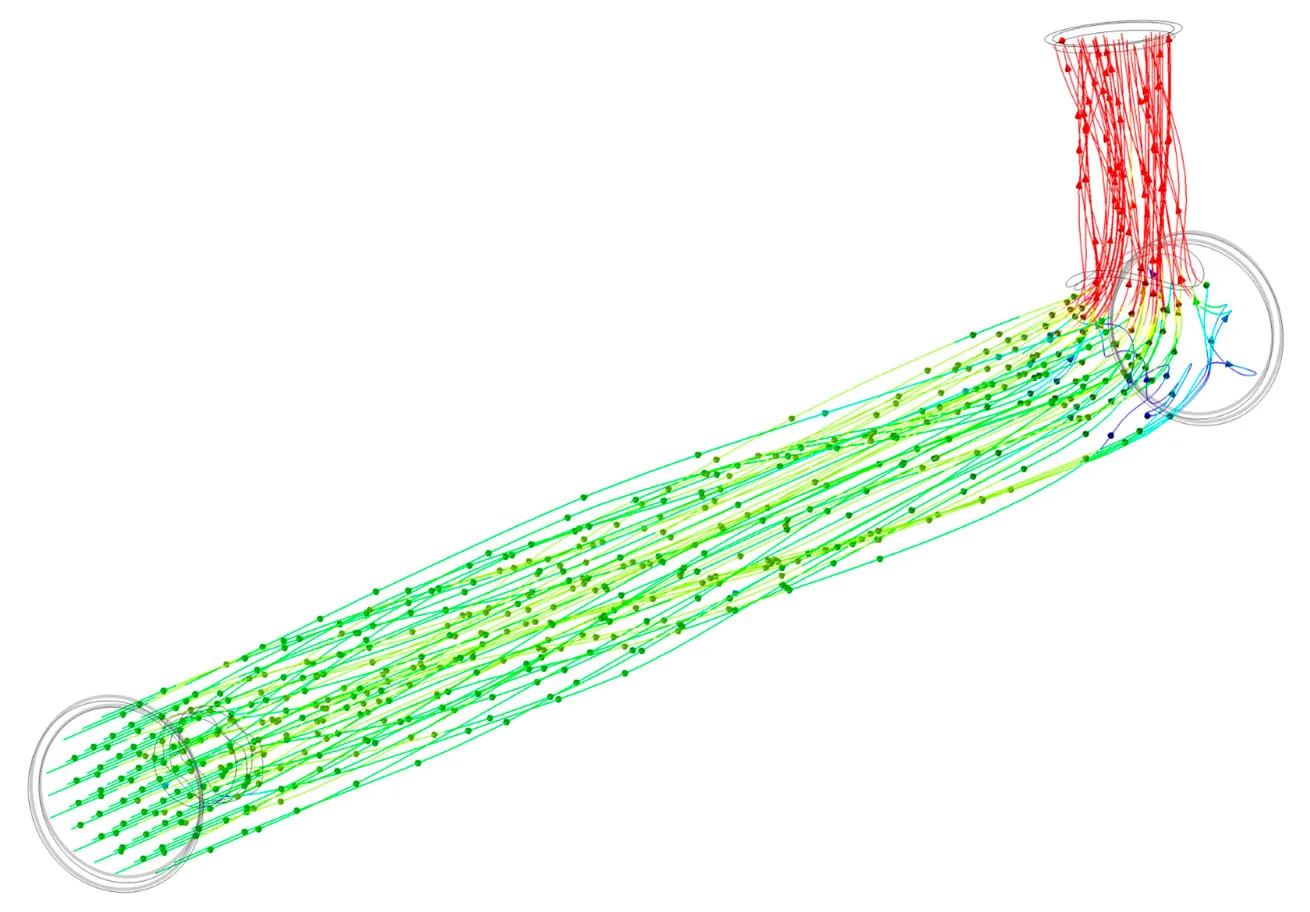

La mezcla uniforme para aumentar aún más la dosis UV a menudo se fortalece utilizando deflectores internos o guías. El comportamiento hidráulico final del agua dentro del reactor UV se analiza utilizando Dinámica de Fluidos Computacional (análisis CFD), como se ve en la imagen de arriba.

En resumen, la dosis UV total entregada por las diferentes configuraciones del reactor y las proporciones de rendimiento variarán debido a diferentes transmitancias UV del agua y tasas de flujo, así como variaciones en las intensidades de la lámpara UV.

Adquisición de aprobación específica para sistemas UV en acuicultura

Dado que hay numerosos fabricantes de sistemas UV en el mundo, los certificados proporcionados por empresas de confianza se vuelven relevantes, para asegurar la validez de los productos de los fabricantes.

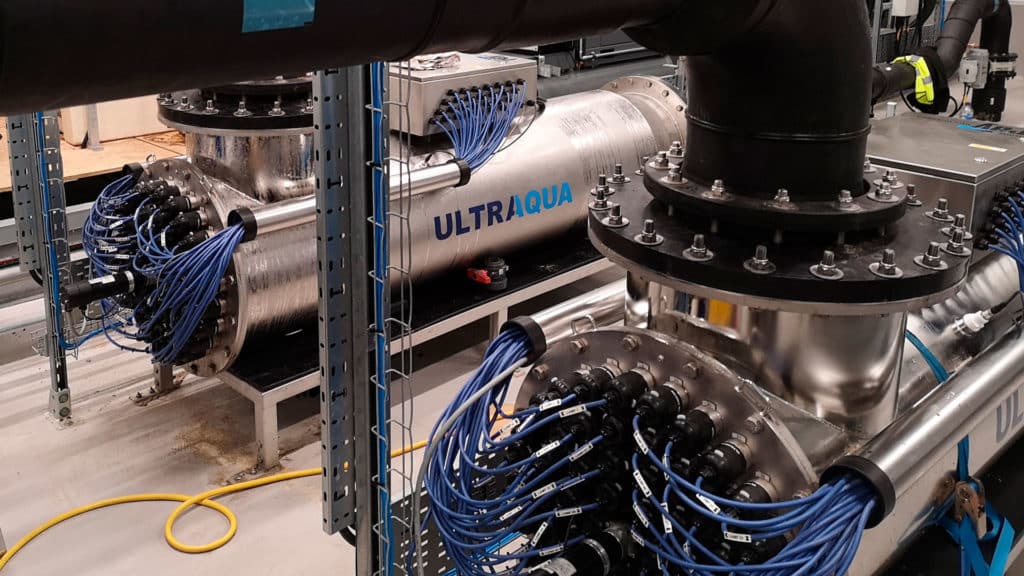

Los sistemas UV ULTRABARRIER™ de ULTRAAQUA han sido oficialmente aprobados por el Instituto Veterinario Noruego (NVI). El NVI es un instituto de investigación biomédica y centro nacional líder de experiencia en bioseguridad de peces y animales terrestres.

Además, la tecnología ha sido verificada para el tratamiento del agua, a través del programa de Verificación de Tecnología Ambiental de la UE (ETV). La ETV es una validación que verifica las tecnologías a través de terceros calificados, utilizando resultados de pruebas para asegurar que el rendimiento de la tecnología ambiental esté científicamente verificado.

3. Optimización operativa del sistema de desinfección UV

Investigar en la optimización operativa del sistema de desinfección UV es beneficioso por varios factores como la eficiencia de costos, ahorro de tiempo y aumento de la seguridad.

Un aspecto económico importante es investigar cómo hacer funcionar el sistema UV de manera energéticamente eficiente mientras se mantiene el nivel requerido de dosis UV. El sistema UV debe funcionar en función del flujo de agua entrante y la dosis UV objetivo. Por ejemplo, si el caudal no está en su punto máximo, el sistema UV debería poder atenuar las lámparas para ahorrar energía mientras mantiene la dosis UV objetivo, una característica también conocida como «ritmo de dosis». Además, debería poder dar señal para que el relé de flujo detenga el flujo en casos de falla.

Según la aprobación del NVI, es obligatorio conectar el relé de flujo a una válvula o dispositivo similar que controle el flujo de agua a través de la unidad UV.

Cómo monitorear el rendimiento del sistema de desinfección UV

El sistema UV debe estar equipado con un sistema de monitoreo adecuado para monitorear el estado dentro del reactor. La intensidad UV, el caudal, las horas de funcionamiento de la lámpara, la dosis UV, el rendimiento individual de la lámpara UV y la temperatura de la cámara deben ser monitoreados continuamente por el PLC del sistema. Además, los siguientes datos deben mantenerse en un registro como mínimo:

- Fecha y hora

- Temperatura

- Valor de irradiación

- Dosis UV

- Flujo actual

- Flujo máximo permitido

- Punto de ajuste de dosis UV

El impacto en el rendimiento de un sistema de limpieza automático en un sistema de desinfección UV

Como se mencionó anteriormente, las características del agua entrante pueden variar significativamente. El sistema UV perderá su capacidad óptima de desinfección si hay depósitos en las fundas de cuarzo que protegen las lámparas UV.

Hay diferentes tipos de incrustación dependiendo de la fuente del agua. Generalmente, un sistema robusto de limpieza automática es efectivo contra incluso las incrustaciones más tenaces sin la necesidad de limpieza química CIP (limpieza en el lugar). Esto lleva a la eliminación del manejo de químicos peligrosos, gastos adicionales, tiempo de inactividad y costos operativos, manteniendo el sistema en funcionamiento.

Cómo elegir el material correcto para un reactor UV y un gabinete de control

Dependiendo de la fuente de agua de entrada, el ambiente puede ser muy corrosivo debido a la salinidad o la humedad del aire. Esto puede ser un entorno desafiante para los materiales comúnmente utilizados en reactores UV y gabinetes de control.

Basado en 25 años de experiencia en desinfección de agua de mar en ambientes de agua cálida y fría, ULTRAAQUA UV ha desarrollado el polipropileno estabilizado UV (PP), que es un material resistente para aplicaciones de agua de mar cálida debido a su construcción no corrosiva. Para aplicaciones de agua de mar fría y agua dulce, los sistemas UV ULTRABARRIER™ están hechos de SS316L electropulido por dentro y por fuera. Esto asegura una mayor resistencia a la corrosión en el exterior y un mayor rendimiento de la luz UV debido a la reflexión interna en el interior.

Todos los gabinetes de control están construidos con plástico reforzado con fibra de vidrio (GFRP) con enfriamiento pasivo o activo, lo que protege el interior de los gabinetes de cualquier factor externo.

4. Mantenimiento del sistema de desinfección UV

Una desinfección UV efectiva requiere mantenimiento programado del sistema UV. La frecuencia de mantenimiento varía mucho entre los diferentes fabricantes, dependiendo de la fuente de alimentación, la robustez y la confiabilidad del sistema.

Todos los sistemas UV de ULTRAAQUA están diseñados para requerir un mínimo absoluto de mantenimiento, utilizando componentes robustos y duraderos que proporcionan una comodidad operativa excepcional. Décadas de investigación, desarrollo e innovación han hecho posible proporcionar a nuestros clientes sistemas confiables que son económicos de instalar y operar, así como suficientemente libres de mantenimiento para ser utilizados por no especialistas.

5. Comunicación adecuada entre el fabricante y el cliente final

Por último, pero no menos importante, la importancia de una comunicación adecuada entre el fabricante del sistema UV y el operador del sistema RAS no puede subestimarse.

Elegir un proveedor con soporte técnico completo es extremadamente crítico en caso de emergencias, donde se necesita apoyo operativo rápido. Esto enfatiza la necesidad de soporte 24 horas con ingenieros técnicos listos para ayudar sin importar la zona horaria.

ULTRAAQUA es un fabricante de sistemas de desinfección UV que proporciona a sus clientes un soporte integral durante todo el proceso, desde establecer los requisitos hasta el proceso operativo en curso. Nuestra responsabilidad no se detiene tan pronto como el sistema es enviado.

No dudes en ponerte en contacto con nosotros si deseas más información sobre cómo podemos ayudarte.