ÜBER DEN KUNDEN

PHARMAZEUTISCHE WASSERAUFBEREITUNG & -RECYCLING IN DÄNEMARK

In diesem Kooperationsprojekt haben sich drei Industriepartner, ULTRAAQUA A/S, MipSalus ApS & Process Design A/S, unterstützt von der unabhängigen Beratungsgesellschaft IN-Water ApS, zusammengeschlossen, um ein MUDP-Leuchtturmprojekt durchzuführen, das von der Dänischen Umweltschutzbehörde gefördert wird. MUDP-Projektzuschüsse sind für Projekte bestimmt, die Lösungen für aktuelle Umweltprobleme beitragen.

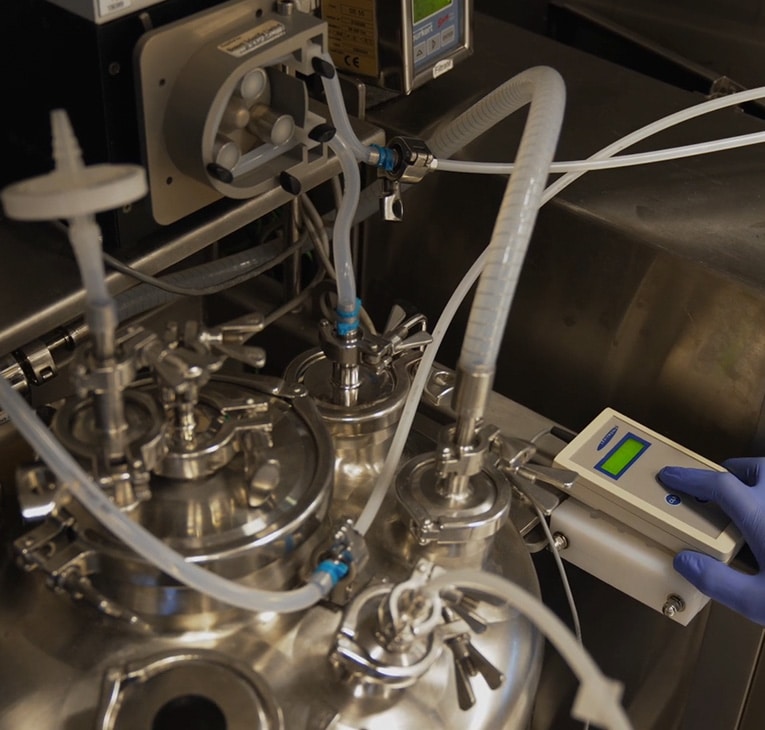

Das Projekt drehte sich um die Entwicklung und Einrichtung einer Anlage zur Demonstration und Dokumentation von Technologien für Kreislaufwirtschaft sowie optimierte Ressourcengewinnung und -verwertung. Dies wurde im Zusammenhang mit der pharmazeutischen Produktion eines neuen dänischen Medikaments namens Phelimin durchgeführt.

Traditionell hat die Pharmaindustrie Umweltverträglichkeit nicht priorisiert, da der Zeitdruck für die Markteinführung oft die Integration von umweltfreundlichen Lösungen in den Entwicklungs- und Produktionsphasen neuer Arzneimittelprodukte überschattet. Sobald ein Produkt kurz vor der Markteinführung steht, ist es schwierig und komplex, den validierten und zugelassenen Prozess zu ändern, selbst wenn dies umweltfreundlich wäre. Um ökologische Nachhaltigkeit in der Pharmaindustrie zu erreichen, ist es entscheidend, grüne Lösungen und „Circular-by-Design“-Prinzipien frühzeitig zu integrieren, insbesondere in den Konzeptionsphasen der Prozess- und Produktionsentwicklung.

WAS DER KUNDE BENÖTIGTE

NACHHALTIGE WASSERRÜCKGEWINNUNG & -RECYCLING

Eines der größten Umweltprobleme in der pharmazeutischen Produktion ist der umfangreiche Einsatz von Wasser und organischen Lösungsmitteln, die typischerweise nicht recycelt werden. Es besteht ein Bedarf an Lösungen, die organische Lösungsmittel, kostspielige Templatmoleküle, Puffer und Wasser regenerieren können, um die ursprünglichen Qualitätsanforderungen zu erfüllen, die während der behördlichen Prüfung und Genehmigung festgelegt wurden.

Wenn solche Lösungen bereits in der Entwurfsphase der Entwicklung von pharmazeutischen Produktionsprozessen integriert werden und angemessene Dokumentationen bereitgestellt werden, um die Aufsichtsbehörden zu überzeugen, ist es möglich, organische Lösungsmittel und Wasser zu recyceln. Dieses Recycling kann entweder an ihren Ursprungsort im Produktionsprozess oder weiter stromaufwärts erfolgen, was ihren Gesamtverbrauch erheblich reduziert.

Insbesondere bei der Produktion des Phelimin-Polymers erfolgt ein erheblicher Verbrauch an Syntheseöl, Ethanol, Templatmolekülen, Puffern und pharmazeutischem Qualitätswasser. Dieses Projekt befasste sich speziell mit Rückgewinnungs- und Recyclinglösungen für diese Stoffe.